|

【深涂学会 科普知识】低烟无卤氢氧化镁,超全MH制备方式总结以及应用领域

氢氧化镁(MH)是一种环境友好型绿色无机阻燃剂,具有良好的阻燃、抑烟和填充效果,其分解温度高且分解时不会产生有毒有害污染物,同时MH可以与其他阻燃剂协同使用,达到更高的阻燃效果。 目前对MH阻燃剂阻燃塑料的研究多集中在用量、改性、粒径及复配等方面。虽然MH能够提升不同塑料的阻燃性能,但其与塑料相容性较低,降低了塑料的力学性能,阻碍MH在塑料领域广泛应用。我们来看看近年来 MH 阻燃剂的制备方式和在塑料领域中的应用。

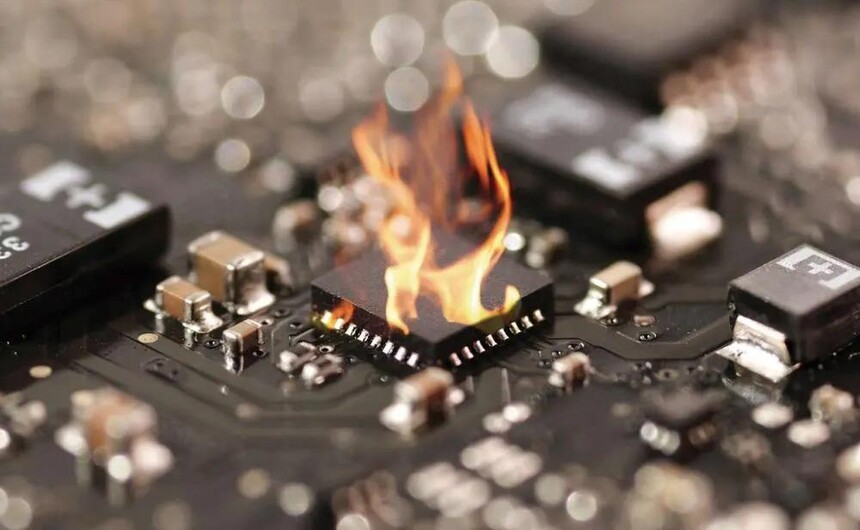

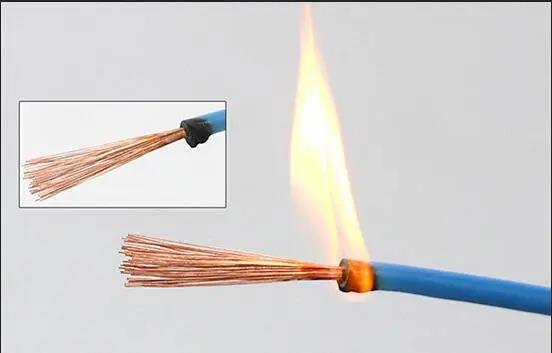

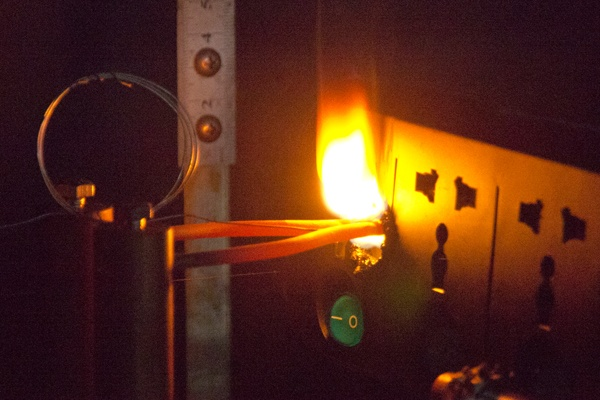

1 MH的阻燃机理 MH具有特殊的层状结构,使其呈现优良的触变性和低表面能,对塑料起良好的阻燃、消烟等作用。MH 在340 ℃开始受热分解为氧化镁和水,完全分解时温度可高达490 ℃,分解时吸收大量热能。具体阻燃机理为: (1)MH具有较大热容,在受热分解时吸收大量的热量,同时释放出大量水蒸气,不仅降低了材料表面的温度,而且可以减少可燃性小分子物质的生成。 (2)受热分解产生大量水蒸气还可覆盖材料表面,降低燃烧面空气中氧浓度,从而妨碍材料的燃烧。 (3)MH受热分解生成的氧化镁是一种良好的耐火材料,其不仅能够覆盖在材料表面,还能够促进聚合物材料炭化,形成炭化层阻挡热量和空气进入,从而有效阻止燃烧。 (4)MH具有氧化还原反应催化剂作用,能够促进燃烧过程中 CO转化为CO2;分解产生的氧化镁可中和燃烧过程中产生的SO2、CO2及NO2等,从而减少有毒有害气体的释放。 2 MH阻燃剂的制备 1 物理粉碎法 物理粉碎法是采用机械或者超声的方法将天然矿物(多为水镁石)进行粉碎和超细粉碎,得到所需粒度范围内 MH 的方法。采用物理粉碎法制备 MH 虽然工艺简单、成本较低,但是制备的 MH 纯度较低、粒度分布不均,因此通常需要采用特殊研磨方式或在研磨过程中添加助磨剂(或分散剂)获得品质较高的 MH。 采用行星式球磨机在不同球磨工艺参数下对水镁石进行超细研磨,获得了粒度较均匀的 MH。获得的 MH 提升聚酯材料的阻燃性能。以物理粉碎法获得 MH 的方式对环境污染小,但是产生的 MH 颗粒较大且不均匀需要进行超细化处理,而且杂质较多纯度不高,因此其在工业上的应用和发展受到较大限制。 2 化学固相法 固相法制备 MH 是将固态的金属盐和金属氢氧化物按照一定的比例混合,经过研磨和煅烧,发生固相反应从而得到 MH 产物的过程。该方法具有工艺简单、成本较低等特点,但也存在产品纯度较低、易团聚、分散性能较差等缺陷,在实际大规模工业化生产中应用较少。 3 化学气相法 气相法制备 MH 是以氨气作为沉淀剂,将氨气直接通入含有Mg2+的溶液中制备MH。以气相法制备MH,其品质受氨气流量、搅拌强度及反应温度等因素的影响。 以水氯镁石和氨气为原料,在搅拌强度为30r/min、氨与镁物质的量比为2:1、氨气加入流量320mL/min、陈化时间90min、反应温度60℃时,制得的MH纯度为99.60%,白度为 99.34。 以白云石矿为原料,采用先煅烧再蒸氨后氨气沉淀法制备MH。在反应温度100℃、反应时间3.5h、NH4+与白云石灰物质的量比4.2:1时,镁离子的转化率最高。通过气相法制备MH阻燃剂过程中因氨浓度稳定,制得的产品具有纯度高、粒径均匀和分散性能较好等优点;同时通入氨气过程中不引入水分,得到的 MH 浆浓度高,生产过程中占地面积小,单位设备产率较高,但是对设备和技术的要求较高,也容易产生氨气扩散污染环境的问题。 4 化学液相法 液相法制备 MH 是以镁盐为主要原料,将其与含氢氧根离子(OH-)的碱性物质进行反应,生成 MH 沉淀,再经洗涤、干燥等得到制品。液相法可分为直接沉淀法、溶剂热及水热法、沉淀-共沸蒸馏法、超声化学法及微波辅助法等。 5 直接沉淀法 直接沉淀法也称为碱法,是将镁溶液直接与碱性沉淀剂或者沉淀剂前驱物反应生成 MH 的方法,根据沉淀剂种类的不同可分为石灰法、氨法、氢氧化钠法和氢氧化钙法等。在 MH 常规类型原料外增加氯化钠作为辅助添加剂,采用直接沉淀法合成了纯度更高、粒度更为均匀的 MH 。直接沉淀法简单易行,对设备和技术要求较低且不易产生杂质,但其反应条件影响最终产品性能,MH 制备原料浓度、反应过程、反应时间、温度、搅拌速率等都是当前研究的重点。 6 溶剂热及水热法 溶剂热及水热法是一种易于控制 MH 尺寸和分散度的化学合成法。该方法在高温高压下使MH性质改变,原料中镁盐与碱性物质进行充分反应和结晶,形成颗粒更均匀、分散性更高的 MH 。探究有机溶剂-水热法制备球形 MH 阻燃剂的方法。结果表明:当有机溶剂质量分数为 35%、水热反应温度为 190℃、反应时间为 5h时,可制得杂质含量低、分散性高、晶形好的球状 MH 颗粒。当前对溶剂热及水热法的研究主要集中于提高 MH 产品的性能,如添加不同类型有机物溶剂或添加剂、合理调整化学反应时间、反应温度等。 7 沉淀-共沸蒸馏法 沉淀-共沸蒸馏法可以改善常规制备 MH 的过程中的团聚现象。原理是一般沉淀物颗粒之间充满水分子,直接干燥容易导致颗粒在毛细管压力作用下产生硬团聚,共沸蒸馏法通过利用醇类等有机物和水在一定温度下形成共沸物,从而将MH胶体中的水分脱除掉,进而改善其分散性,获得分散性能良好的产物。 8 超声化学法和微波辅助法 超声化学法与微波辅助法都属于新型 MH 阻燃剂制备工艺,其中超声化学法是在极限条件下引发的化学反应,主要靠超声波引发微泡的形成和坍塌,使其在高温高压下产生活性位点,从而增强化学反应速率,确保 MH 颗粒形貌更均匀、统一。 通过超声辅助水化法,以活性氧化镁为原材料,在超声功率为 450W、水化2h的条件下,制得粒径和分散度良好的 MH 阻燃剂。该方法的研究主要侧重于对超声波功率、产品性能等方面,可强化超声化学法制备 MH 阻燃剂的综合优势。超声化学法无须进行反应过程的压力控制,综合反应速度更快,反应温度相对较低,过程控制更具优势。 基于常规波模拟程序基础提出微波辅助法。将均相沉淀法和微波辅助法融合应用,以硫酸镁、NH3·H2O-NH4Cl 缓冲溶液为原料,合成了花瓣状且花瓣片厚度约 40nm 的纳米 MH。采用微波技术制备 MH,能量消耗相对较少,且不会对环境造成严重污染。同时微波辅助法以加热形式能够有效缩短 MH 化学反应时间,让样品溶液内部形成更为均匀的高温状态。微波辅助法可以与水热法等进行融合使用,进一步探索 MH 阻燃剂制备的新型方式和深层应用价值。 1 MH阻燃剂在塑料领域中的应用 1 MH阻燃剂在PP中的应用 PP 具有低毒性、低成本、良好的电绝缘性、较好的加工性和耐化学腐蚀性,满足汽车、建筑等领域的应用要求。但是 PP 易燃烧,燃烧速度快,燃烧过程中产生熔融液滴,并且释放大量有毒烟雾,因此提高 PP 的阻热性能很重要。 以硫酸镁、氨水和活性炭为原料制备活性炭改性 MH 阻燃剂,并将其应用到 PP 聚合物。结果表明:将改性 MH 阻燃剂应用到 PP 中,PP 的极限氧指数(LOI)由 19.6% 提高至 28.9%,明显改善其阻燃性能。 采用了硬脂酸对 MH 阻燃剂进行表面改性,确定了最佳改性工艺条件,并将改性的 MH 与 PP 混合压板制成了 MH/PP 复合材料,考察了复合材料的力学性能和热稳定性。结果表明:改性MH的添加虽然降低了PP的拉伸强度和断裂伸长率,但使PP的冲击强度增加了 54.55%,热分解温度从 290 ℃提高至 380 ℃。 研究传统沉淀法和超重力沉淀法制备的未改性 MH 和改性 MH ,对 PP/MH 复合材料的阻燃性能和力学性能的影响。结果表明:添加MH后PP的阻燃性能提高,但其力学性能下降;超重力沉淀法制得的 MH 比传统方式制得的 MH 对 PP 的阻燃性和力学性能提升效果更好;改性的 MH 与 PP 之间的界面黏结性增强,在 PP 中的分散性提高,显著改善了 PP 的阻燃性能和力学性能。 采用单一改性剂十二烷基磷酸酯(DDP)和复合改性剂DDP/硅烷偶联剂对 MH 进行改性,将改性 MH 与 PP 基体混炼加工得到复合材料。结果表明:添加 MH 显著改善了复合材料的热稳定性,提高阻燃性能,降低了对 PP 基体力学性能的损失程度。 虽然 MH 的添加能提高 PP 的阻燃性能,但是也存在一定问题: (1)在 MH 的添加量达到55%时,PP 的LOI值才达到难燃材料起始线,但此时PP的力学性能较差。 (2)采用红磷作为脱水促进剂可降低 MH 的添加量,使 PP 保持较好的力学性能,但是红磷的颜色较深,限制阻燃 PP 在多种产业中的应用。 (3)MH 的纯度和粒径直接影响PP的热稳定性,但是粒径较小的MH 产生严重团聚现象,需要采取有效方式对 MH 进行表面处理。 2 MH阻燃剂在聚苯乙烯(PS)中的应用 PS 具有价格低、易加工、防腐蚀、抗冲击能力强、耐用性好等特点,广泛应用于建筑、装饰、电气、交通等行业。PS 的LOI值较低,易燃烧、离开火源后可继续燃烧,在燃烧过程中释放大量热量、有毒烟气,产生严重熔滴,限制其广泛应用。 在 PS 中添加 MH,研究其阻燃效果的改变。结果表明:随着MH添加量的增加,PS热降解过程中产生的 CO2 不断减少,残炭量急剧上升,挥发物和半挥发物含量增多,说明 MH 的加入改变了 PS 的阻燃性,提高了其燃烧温度,改变了其燃烧机理。 采用表面活性剂十二烷基苯磺酸钠对 MH 进行改性,并将改性 MH 与 PS 制成复合材料。结果表明:改性 MH 与 PS 相容性较好,明显改善了PS 的阻燃效果,在 MH 添加量为 60% 时,复合材料的阻燃效果最佳。 将 PS 与经过表面改性的纳米 MH(nanoMH)进行熔融复合,制得了 PS/nano-MH 复合材料,并研究该复合材料的燃烧行为。结果表明:改性 nano-MH 在 PS基体中团聚减少,分散更加均匀,添加到PS中使PS的阻燃性能得到明显改善。当 nano-MH 用量为 60 份时,复合材料燃烧过程中不再滴落;nano-MH 用量为 100 份时,复合材料能够自熄,材料的LOI值达到24.1%,水平燃烧级别可达 FH-1 级。 在 PS 中加入十二烷基苯磺酸钠改性的 MH 阻燃剂,制成阻燃 PS 复合材料,并分析复合材料的力学性能、热稳定性以及阻燃性能。结果表明:改性 MH阻燃剂在PS基体中分散性能良好,制得的复合材料的LOI值较纯PS提高44.3%,且燃烧速率变慢。虽然MH阻燃剂能够提升PS的阻燃性能,但随着MH加入量的增加,复合材料的力学性能逐渐降低,而且在潮湿环境中放置时间过长,发生返潮现象和分解,导致材料的阻燃性能明显降低,甚至发生变形或掉色。 3 MH阻燃剂在PVC中的应用 PVC 也是一种常见的热塑通用塑料,广泛应用于薄膜、管道、墙板和电气材料(尤其是电缆绝缘护皮)等领域中,可以分为硬质 PVC 和软质 PVC。硬质 PVC 添加的增塑剂量较少,其阻燃性能优于软质PVC。但PVC含有氯,燃烧分解时产生氯化氢气体,同时产生大量有毒有害烟雾,因此在提高PVC阻燃性的同时还需要关注PVC燃烧时产生的大量烟雾。MH 阻燃剂能够在提高 PVC 阻燃性能的同时减少有毒有害气体的排放,可应用于PVC复合材料中。 采用不同改性剂对 MH 进行表面改性,并研究了改性 MH 对 PVC 力学性能和阻燃能力的影响。结果表明:以硬脂酸锌为改性剂的改性效果最好,吸油值为33.39%,得到的MH颗粒分散较均匀,团聚现象明显改善,且明显改善了PVC的阻燃能力,但是对PVC的拉伸强度造成了一定影响。 通过物理研磨的方法制备了超细MH,使用硅烷偶联剂对其进行改性,将改性MH加入PVC中制成复合材料,并对复合材料的热学性能以及燃烧性能进行研究。结果表明:MH 的加入能够使PVC复合材料LOI值明显上升,烟密度等级明显下降,热稳定性和残炭率显著提升,不会对PVC复合材料的硬度、密度和拉伸强度造成不良影响。 通过物理研磨的方法分别制备了3 000目和6 000目的MH,其中对3 000目的MH进行改性,将3种MH加入PVC中制成复合材料。结果表明:6 000目MH制备的 PVC 复合材料具有最优的综合性能,LOI 值可达47.0%;热稳定性和最终残炭率明显改善,800 ℃残炭率最高为 37.3%;烟密度明显下降为 74.64%;拉伸强度和缺口冲击强度也有一定的改善,分别为28.9 MPa和5.42 kJ/m2。邱文 研究不同细度MH对PVC的阻燃性能的影响。结果表明:MH粒径越小,制得的复合材料的LOI值越高,最大烟释放和烟释放等级下降越明显。 4 MH阻燃剂在PE中的应用 PE具有优良的加工性、电绝缘性、力学性能以及耐高低温性能,被广泛应用于建筑、电气、医疗等行业,但其LOI值仅为17.4%左右,易燃烧,限制其应用范围。提高PE的阻燃性也是研究的热点,PE常用阻燃剂有卤素类、磷氮类、铝/镁类无机阻燃剂等,但MH具有成本低廉、环境友好等特点而受到青睐。 以3种不同粒径的MH作为阻燃剂,与PE混合制成复合材料,并对其力学性能、电学性能、热稳定性及阻燃性能进行研究。结果表明:MH能明显提升 PE 的阻燃性和热稳定性,当 MH 粒径为 3.1 μm时复合材料的综合性能最佳,其拉伸强度为16.1 MPa、断裂伸长率为 400%、LOI 值为 22.3%、热释放速率峰值(PHRR)为270 kW/m2,体积电阻率为5.2×1013 Ω·m。 采用三聚氰胺甲醛树脂对MH进行改性,将其与PE熔融共混制备复合材料并对其进行研究。结果表明:较单纯 MH 阻燃剂与 PE 制成的复合材料相比,改性MH 制得的复合材料的 LOI 值提高 11% 且抑烟效果更明显,拉伸强度和断裂伸长率分别提高至 12.71 MPa 和45.07%。 采用复合改性剂对MH进行改性,并应用于高密度聚乙烯(HDPE)。结果表明:制得的复合材料的阻燃性能明显提升,拉伸性能与纯HDPE相比无明显下降。采用 MH 和石墨烯复配作为复合阻燃剂与PE制备复合材料。结果表明:较单纯MH作为阻燃剂,复配后的阻燃剂对PE的阻燃效果更高,LOI值提高了6.4%。虽然 MH 作为一种绿色环保、阻燃效果优良、成本较低的阻燃材料,可广泛应用于塑料行业,但是由于MH为添加型阻燃剂,需要大量添加才能够达到较高的阻燃要求。而且MH具有强极性,亲水性强,在高分子中不易分散,易产生团聚,这会导致与塑料之间的相容性较差,制得的复合塑料的强度下降、加工性和流动性变差,限制其大规模应用于塑料产业。 因此,未来对MH阻燃剂的研究方向具体包括: (1)超细化研究。超细化的MH作为阻燃剂不会降低塑料的力学性能,还能够对刚性粒子起增强作用,同时其表面积的增大会进一步增强阻燃性能。 (2)表面改性研究。采用合适的表面改性剂对MH进行表面改性,改善其分散性,减少团聚现象的发生,稳定塑料的力学性能。 (3)复合阻燃剂的研究。开发与MH适配的其他阻燃剂,达到降低MH添加量的同时提高阻燃效果,也降低对塑料力学性能的影响。 (4)微胶囊技术。将MH包埋或封存于高分子材料中,形成微胶囊阻燃剂,达到改善MH相容性的目的,提高复合材料的阻燃性能和力学性能。 声明:本号对转载、分享、陈述、观点保持中立,目的仅在于行业交流,版权归原作者所有。如涉版权和知识产权等侵权问题,请与本号后台联系,即刻删除内容处理。

团结 务实 创新 发展 |