|

【深涂学会 科普知识】多官能苯酚型环氧树脂对自黏性环氧树脂复合材料热性能及粘接性能的影响

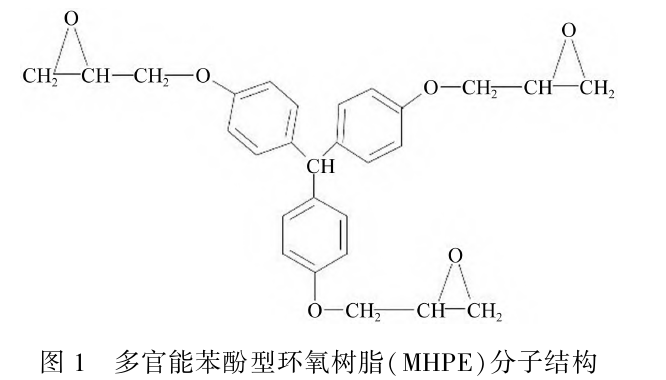

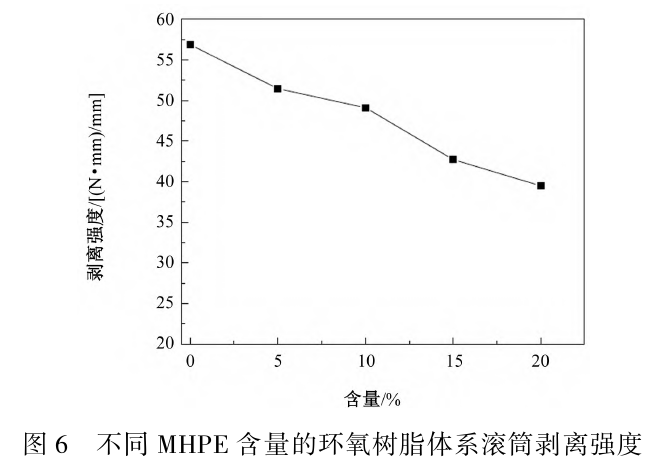

摘要 以自研环氧树脂体系为基体,一种多官能苯酚型环氧树脂为体系改性剂,采用熔融共混法制备了新型自黏性环氧树脂体系,并采用该树脂制备了玻璃纤维织物增强环氧树脂复合材料,重点研究了不同改性剂含量对复合材料热性能及粘接性能的影响。结果表明,相比原有树脂体系,多官能苯酚型环氧树脂的引入能够提高复合材料的玻璃化转变温度,也会导致滚筒剥离强度下降。当多官能苯酚型环氧树脂的含量为20%时,复合材料的玻璃化转变温度由151.9℃提高到172.6℃,滚筒剥离强度由56.88(N·mm)/mm下降到39.5(N·mm)/mm,能够满足蜂窝夹层结构设计指标要求,具有良好的工程应用前景。 1 前言  2 实验材料及方法 本文研究选用的自黏性树脂基体为自行研制的高温固化自黏性环氧树脂ACTECH1302,固化温度为180℃,具备优良的粘接性能,能够与芳纶纸蜂窝实现无胶膜粘接共固化。 多官能苯酚型环氧树脂(Multifunctional Hydroxyl Phenyl Epoxy,

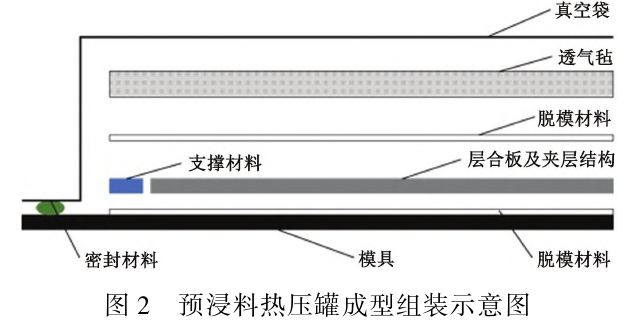

芳纶纸蜂窝为NH-1-2.75-72-12,蜂窝芯材孔格边长为2.75mm,密度为72kg/m³,芯材高度为12mm。 MHPE改性的自黏性环氧树脂配制采用熔融共混法:将一定质量的MHPE环氧树脂与ACTECH1302树脂的环氧基体按照一定顺序加入行星分散机中,开启加热(150℃)、搅拌及分散,直至各组分环氧树脂完全融化混合为透明均相体系。待体系温度降至60℃后加入称量好的固化剂,在行星分散机的强力搅拌分散作用下,固化剂均匀分散在环氧树脂基体中,最终得到MHPE质量含量分别为0%、5%、10%、15%和20%的改性自黏性环氧树脂体系。 采用热熔法工艺分别制备5种不同MHPE含量的自黏性环氧树脂的玻纤织物预浸料,织物面密度为(106±10)g/m²,树脂含量为48%。将上述预浸料分别按20的铺层方式铺贴,采用热压罐固化成型的工艺方法制备复合材料层压板,测试MHPE对复合材料热性能的影响。 蜂窝夹层结构采用NH-1-2.75-72-12的芳纶纸蜂窝,上下面板分别由3层上述预浸料铺贴而成。 采用热压罐固化成型的工艺方法制备复合材料蜂窝夹层结构,进行滚筒剥离强度测试,表征复合材料的粘接性能。 预浸料热压罐固化成型组装方式见图2,其固化成型工艺为:在室温下抽真空,真空度不小于0.095MPa,加压至0.3MPa;以不高于3℃/min的升温速率升温至180℃并保温2h,然后以不高于3℃/min的降温速率冷却到60℃以下,出罐得到复合材料层合板和蜂窝夹层结构材料。

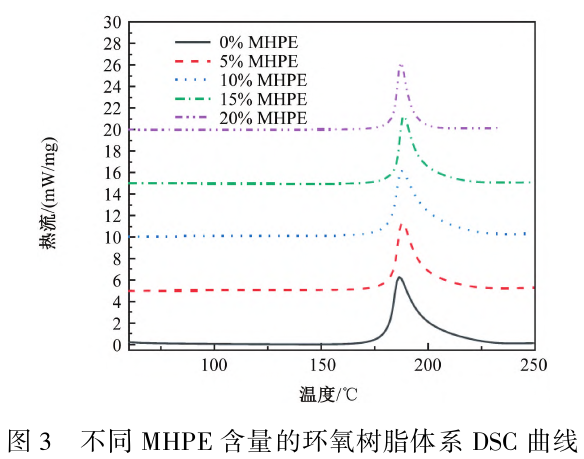

改性自黏性环氧树脂体系的固化性能采用美国TA公司的Q10型差示扫描量热仪进行分析,升温速率为10℃/min,在氮气氛围下进行测试。 改性自黏性环氧树脂体系的流变性能采用美国TA公司的AR2000型流变分析仪进行测试,升温速率为2℃/min,频率为1Hz。 复合材料的耐热性能通过测量复合材料的玻璃化转变温度(Tg)来表征,采用DMA850型动态热机械分析仪(DMA)测试复合材料的Tg,以力学损耗因子(tanδ)曲线的损耗峰顶对应的温度为Tg。采用双悬臂模式,升温速率为5℃/min,频率为1Hz。 复合材料的粘接性能通过蜂窝夹层结构的滚筒剥离强度表征,按照ASTMD1781标准,采用Instron5882力学性能测试仪对蜂窝夹层结构的滚筒剥离强度进行测试。 3 结果与讨论 3.1 多官能苯酚型环氧树脂对树脂体系固化性能的影响

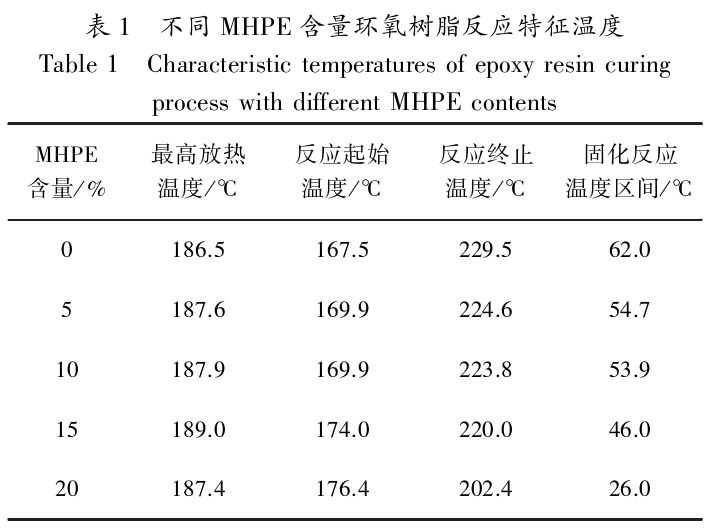

表1给出了各环氧树脂体系固化反应的最高放热温度、反应起始温度、反应终止温度和固化反应温度区间。

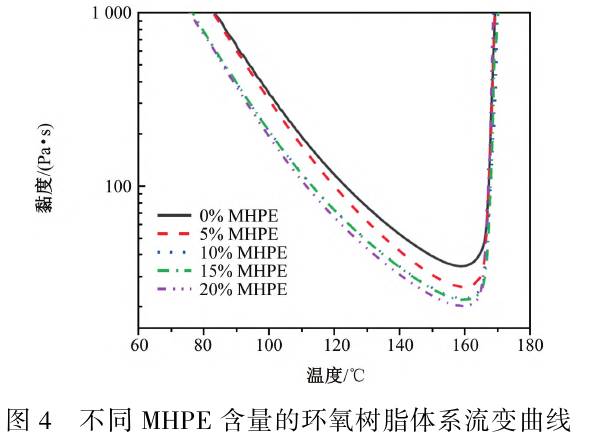

从表1中可以发现,随着MHPE含量的逐渐增加,环氧树脂体系的最高放热温度基本保持不变,最大增加值为2.54℃,变化幅度不明显。但是固化反应的温度区间有明显的缩短趋势,反应起始温度逐渐提高,反应终止温度逐渐降低,固化反应温度区间从最初的62.0℃减小至26.0℃。 环氧树脂体系的流变性能测试能够给出环氧树脂在不同温度点的黏度,可以据此分析优化树脂的流动性能,评判其在胶膜涂制、浸润纤维和固化成型过程中的工艺性能。 图4给出了不同MHPE含量的环氧树脂体系在80~170℃范围内的黏度变化曲线。

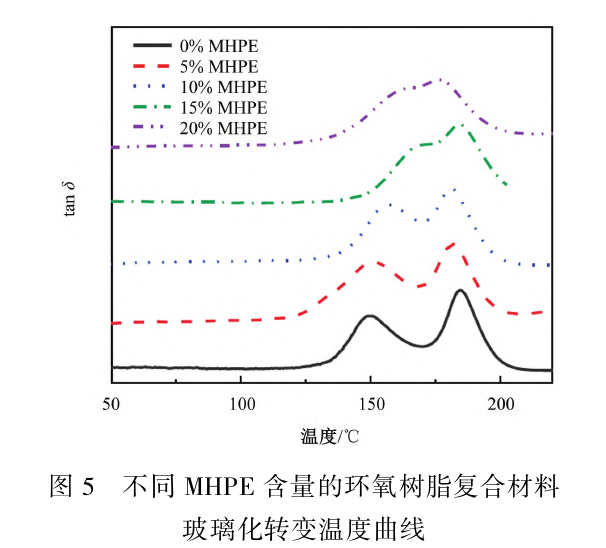

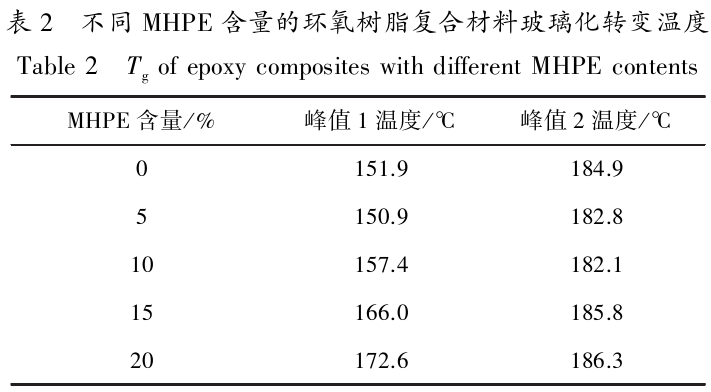

从图4可以看出,随着MHPE含量的逐渐增加,混合环氧树脂体系的最低黏度在逐渐降低,由初始环氧树脂体系的34.36Pa·s逐渐降低至20.06Pa·s,而最低黏度所处温度没有发生明显变化。 该结果表明MHPE的加入能够在不影响特征温度的前提下明显改善混合环氧树脂体系的黏度,提高其流动性,可有效提高环氧树脂体系在预浸料制备和固化成型过程中对纤维的浸润和流动,能够减少内部孔隙的形成,提高复合材料的内部质量。 环氧树脂的动态热机械分析仪(DMA)可以测试复合材料的玻璃化转变温度(Tg),以力学损耗因子(tanδ)曲线的损耗峰顶对应的温度为Tg,可以表征固化后的环氧树脂基体的耐热性能以及部分内部结构信息。图5给出了不同MHPE含量的混合环氧树脂复合材料的tanδ曲线。

从图5和表2中可以分析出,未添加MHPE的初始环氧树脂体系的tanδ曲线出现了明显的双峰,峰值温度点分别为151.9℃和184.9℃。通过分析环氧树脂体系的化学组成,认为151.9℃的峰值温度为环氧树脂本身的玻璃化转变温度,184.9℃的峰值温度为环氧树脂体系内增韧剂的玻璃化转变温度。 由于两种组分之间的玻璃化转变温度相差较大,且两组分相容性欠佳,出现明显的相分离特征曲线。随着MHPE含量的不断增加,第一个峰值的温度不断增加,由151.9℃增加至172.6℃,两个峰逐渐融合为一个单峰。分析MHPE的化学结构认为,多官能度的MHPE含量的增加使环氧树脂组分的交联密度增加,耐热性能逐渐提升,其玻璃化转变温度也逐渐提高。 随着交联密度逐渐增加,环氧树脂体系和增韧剂的玻璃化转变温度逐渐接近,二者相容性逐渐提高,反应为曲线逐渐由双峰向单峰过渡。固化后的环氧树脂体系也将表现出更好的耐热性能和整体性。

从前文分析表征结果可以得出,随着MHPE含量的增加,环氧树脂体系的交联密度逐渐增加,树脂基体的模量不断增加,在滚筒剥离试验进行过程中,被剥离面板的刚度增加,抵抗变形的能力逐渐下降,因而胶接面处剥离应力更大,更容易发生剥离破坏。但是值得指出的是,尽管滚筒剥离强度不断下降,39.5(N·mm)/mm的滚筒剥离强度仍然达到了使用胶膜粘接的同类蜂窝夹层结构的粘接水平,20%MHPE含量的环氧树脂体系仍然具有自粘接性能,能够实现较好的粘接效果。

4 结论 本文以自行研发的自黏性环氧树脂体系为基础,制备了含有不同含量多官能苯酚型环氧树脂(MHPE)的新型自黏性环氧树脂体系。进行了流变性能测试、差示扫描量热(DSC)分析、玻璃化转变温度(Tg)测试和滚筒剥离强度测试,研究结果表明: (1)多官能苯酚型环氧树脂的加入能够加快环氧树脂体系的反应速度,缩短固化反应温度区间;可以降低混合后环氧树脂体系的黏度,提高流动性;可以提高环氧树脂体系的玻璃化转变温度。 (2)多官能苯酚型环氧树脂的加入会导致混合后的环氧树脂体系粘接性能下降,但是在20%的添加量以内,混合后的环氧树脂体系仍然具有良好的粘接性能,可以与芳纶纸蜂窝实现无胶膜粘接。 (3)多官能苯酚型环氧树脂具有上述改性特性是因为其为三官能度的芳香族环氧树脂,分子结构中苯环含量较高,分子结构刚性较大,环氧值较高,所以固化后的交联密度增大,宏观性能上表现为玻璃化转变温度增加;由于整个环氧树脂固化后的刚度增加,韧性下降,而复合材料的滚筒剥离强度又与材料的韧性呈正相关,因此复合材料的滚筒剥离强度略有下降。 声明:本号对转载、分享、陈述、观点保持中立,目的仅在于行业交流,版权归原作者所有。如涉版权和知识产权等侵权问题,请与本号后台联系,即刻删除内容处理。

团结 务实 创新 发展 |