1顶锤是高温高压法合成人造金刚石等超硬材料的关键部件

1.1顶锤:合成人造金刚石的关键部件

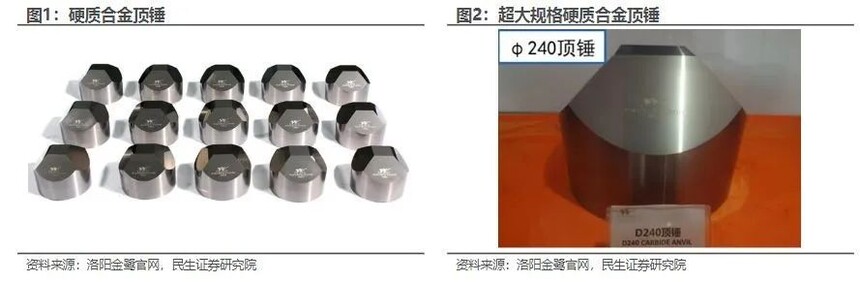

硬质合金顶锤是高温高压法合成人造金刚石等超硬材料的关键部件。顶锤是合成压机内部的重要耗材,合成压机是生产金刚石单晶和培育钻石的核心装备。由于顶锤要承受复杂苛刻的压缩、剪切、拉伸应力的作用,加上加热时瞬时锤面温度达500~600°C,要求近万次反复使用寿命,因此顶锤大多采用钨钻系列硬质合金制成,具有硬度高、刚性好、强度高、耐热优良的特性。随着超硬材料产业的技术升级,工业用大单晶得到广泛应用,叠加培育钻石进入消费领域,形成千亿级珠宝市场,带动超硬材料产业高速发展。为满足大规格超硬材料产品的合成,提高产品质量和生产效率,压机大型化成为超硬材料行业的发展趋势,六面顶压机缸径从550mm扩大为850mm,甚至1100mm。压机大型化带动顶锤大型化发展,为超大规格顶锤(直径≥185mm)的应用创造了良好的机遇。

合成压机是生产金刚石单晶和培育钻石的核心装备,硬质合金顶锤是合成压机内部的重要耗材。合成压机的合成腔体可以为金刚石单晶合成创造一个超高温(>1400°C)、超高压(>5GPa)的生长环境,促使活性碳原子生长成稳定的金刚石晶体。我国所采用自主研发的六面顶压机经过不断的研发突破和技术改进,其在压机吨位、油缸结构、油缸直径、整机精度、同步性和控制系统等方面不断提升。

硬质合金顶锤位于产业链中部,以碳化钨为主要原材料。上游硬质合金产品链较长,各环节都有较大的增值空间,下游人造金刚石应用领域广泛,可用于制作金刚石线锯等工业制品和钻戒等轻奢饰品。

1.2引进硬质合金先进技术,锤耗逐步降低

碳化钨占六面顶压机顶锤质量分数87.5%以上。硬质合金顶锤基本采用WC-Co(8%~10%Co,质量分数)合金或其改进型,在成分上并不十分特殊,但其制备技术大有考究。硬质合金顶锤的工艺流程主要包括压制、烧结、材质鉴定、机加工、外观检测和包装。目前国内顶锤生产企业陆续引进了冷等静压技术、新的湿磨工艺、压制工艺,采用了低压烧结等硬质合金先进技术,对产品制造中的缺陷进行了重点控制,产品质量和稳定性得到很大提高。

随着压机大型化及硬质合金技术进步,锤耗逐步下降。我国硬质合金顶锤的质量从最早的不足3 kg发展到现今50 kg左右,而且随着顶锤直径的加大,锤耗在逐步下降,这得益于压机大型化的促进,也是硬质合金技术进步的结果。随着对人造金刚石合成设备、原辅材料、合成工艺等方面不断优化设计和有效控制,我国六面顶压机合成人造金刚石技术不断取得突破性进展,逐渐缩小与际先进技术水平的差距,且生产成本明显低于国际水平。大顶锤实际应用效果已达到相当高的水平,金刚石生产锤耗已控制在<1kg /万克拉,最好效果为0.15~0.3kg /万克拉。影响硬质合金顶锤质量的因素主要包括孔隙、碳含量、WC晶粒度、钴相、内应力及加工应力。

在喷雾干燥方面,湿磨+喷雾干燥生产工艺自动化水平高,整个干燥流程都在密闭状态下进行,能对密闭设备的氧含量进行实时监控,从而确保混合料的氧含量在允许范围内,生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,产量大。在压制成型方面,等静压成形是制备大规格尺寸压坯最好的成形方式,它能有效地减少压坯内部孔隙,使烧结后的合金组织结构致密、均匀,从而提高合金的抗断裂强度和使用寿命。在脱蜡烧结方面,脱除成型剂、烧结、热等静压一次完成的工艺,流程短,效率高,人为影响因素少,碳量控制更稳定,结构更均匀。

2大型化和精密化是硬质合金顶锤的发展趋势

2.1顶锤行业主要企业情况

株洲硬质合金集团有限公司是中钨高新子公司。1954年开始建厂,是国家“一五”期间建设的156项重点工程之一,被誉为“我国硬质合金工业的摇篮”。公司目前是国内最大的硬质合金生产、科研、经营和出口基地,是中国钨业及硬质合金行业的龙头企业。公司主要生产碳化钨粉、钨钼制品、棒型材等各种硬质合金产品,现有硬质合金深加工产能700吨(轧辊500吨,顶锤200吨),2020年实际产量634吨。

洛阳金鹭硬质合金工具有限公司为厦门钨业子公司,原为洛阳钼业的全资子公司洛阳钼业集团硬质合金有限公司,主要从事硬面材料、硬质合金顶锤、硬质合金辊环、复合片基体、凿岩工具及工程工具等钨系列产品的生产与销售。公司顶锤产品以优良细颗粒WC为原料,具有粉末粒度分布集中、杂质含量少、合金抗压强度高等优势,综合指标处于世界先进水平。公司采用先进技术和设备,如全自动粉末液压成型机、德国PVA进口低压炉,大制品(包括顶锤、辊环)2019年产能为1000吨,2019年实际年产量为366.31吨。

横店东磁是中国电子元件行业协会轮值理事长单位,全国磁性行业的龙头企业。横店东磁硬质合金厂始建于1993年,建有年生产400吨碳化钨粉生产线和200吨顶锤生产线,为东磁股份有限公司的骨干企业。主导产品有钨粉、碳化钨粉、硬质合金,包括高速线材轧辊、顶锤等,为中国兵科院的科研合作单位,产品广泛应用于钢铁、军工、矿山、机械电子、金刚石复合等行业。2021年,横店东磁硬质合金厂已升级为合金材料事业部,该部95千克顶锤的生产技术已十分成熟,产品销量占国内市场份额的90%以上,2021年又研制出了单只120多千克的顶锤,实现了该部顶锤产品出口零的突破。

济南市冶金科学研究所有限责任公司是通裕重工的子公司,是我国江北地区最大的硬质合金生产基地之一,主要从事硬质合金及相关产品的研制、生产和销售,年产能1500吨。生产过程以碳化钨、钴粉等为原材料,通过混料、压制、烧结、深加工等工序,生产包括金刚石压机生产用顶锤、棒材、盾构刀具、数控金属切削工具等,产品远销美国、加拿大、意大利、德国、日本、韩国等。

2.2大型化和精密化是硬质合金顶锤的发展趋势

顶锤是金刚石制造过程中主要耗材之一。硬质合金顶锤的原材料主要为碳化钨和钴,下游领域主要为人造金刚石。根据力量钻石原材料采购情况,2020年公司采购顶锤金额达到1157.04万元,占采购金额比重13.54%,是人造金刚石生产过程中主要的耗材。2020年力量钻石采购员顶锤单价有所升高,主要原因是合成腔体大型化,导致硬质合金顶锤大型化,顶锤的重量增加,单个顶锤价格上涨。

在中国进行金刚石等超硬材料研发中,合成设备进行过多种类型的探索,开始有两面顶、四面顶、六面顶等,后来具有中国特色的六面顶压机挺立潮头。由于扩大腔体不仅能提高产量,更带来质量的提升,压机大型化和精密化成为技术创新的重点,大型化也成为硬质合金顶锤发展趋势,在大单晶、PDC、NPD以及其他材料的高温高压合成领域都有着良好的应用前景。

3人造金刚石与培育钻石市场发展带动顶锤需求释放

3.1顶锤下游需求以人造金刚石和培育钻石为主

金刚石领域是顶锤行业的核心下游需求。顶锤作为静压法构成超高压高温装置合成人造金刚石的关键部件,多用于安装在六面合金顶压机活塞的大垫块顶部,是顶压机的核心构件。顶压机被广泛应用于制造工业金刚石与培育钻石等领域,人造金刚石和培育钻石从而成为顶锤行业的核心下游需求。

随着科学技术的不断发展,顶压机也逐渐用于高压科学研究领域,如国内科研所使用的一级大腔体压机基本采用国产六面顶压机,配备WC一级顶锤,在压力低于5.5GPa、温度低于1800K的温压区开展实验研究,与国内工业合成所用的六面顶压机性能差别不大。

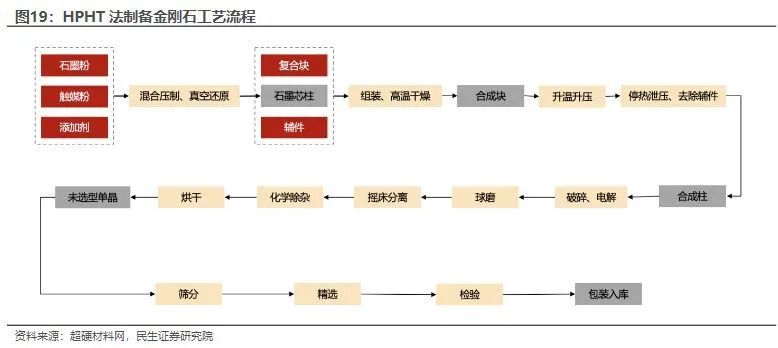

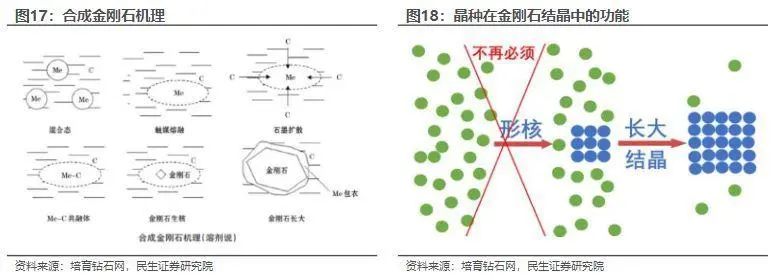

国内人造金刚石的制备方法主要是高温高压法(HPHT)。人造金刚石的制备方法主要有高温高压法(HPHT)和等离子体化学气相沉积法(PCVD)。HPHT法即在高温高压的环境下,石墨“自发地”变成金刚石,是人类历史上首次成功合成技术,也是国内目前主要方法;热力学上HPHT和天然金刚石钻石生成机理几乎没有任何区别,天然的金刚石是在地底下受到了高温高压生成的,HPHT法是人造了一个这样的环境用于制备金刚石。HPHT法由于其中触媒的存在做出来的金刚石纯度往往不太理想,应用在光学和半导体等领域时会略显疲态。

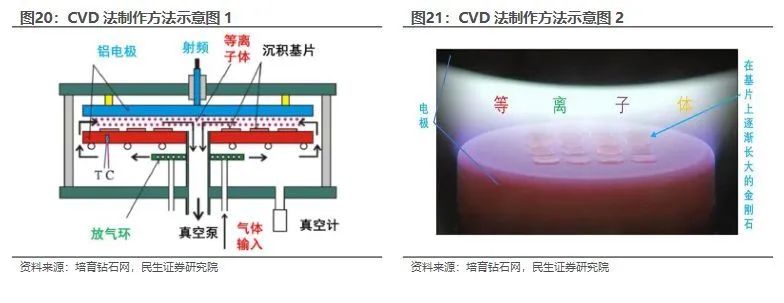

化学气相沉积法(CVD)是利用气态的先驱反应物,通过原子、分子间化学反应的途径生成固态薄膜的技术。CVD 沉积金刚石时使用的是700–800 °C 和3kPa 这个参数(比天然金刚石形成环境要求强度低很多),原因在于导入的氢气可以在振荡电场中生成氢原子,氢原子等会猛冲到基底表面,大量的石墨会被“溅射清洗”掉,少量的金刚石核心因为可以经受这种打击所以可以继续长大结晶。MPCVD 技术是目前国内外制备单晶金刚石应用最广泛的方法。

3.2金刚石市场稳定增长,带动顶锤行业需求释放

中国人造金刚石产量位居全球第一。自1963年12月中国合成出国内第一个金刚石以来,在50多年的时间里,中国人造金刚石产量不断提升。2000年,中国人造金刚石年产量第一次突破10亿克拉,成为世界上人造金刚石产量最大的国家。2011年,中国人造金刚石年产量突破100亿克拉,到2020年,年产量再次突破200亿克拉,占据全球总产量90%以上,始终保持全球第一。在国内,金刚石产量主要集中在河南省,河南产量占全国产量的80%,主要厂商中南钻石、黄河旋风、郑州华晶、力量钻石占据全球市场70%的份额。

来源:虎鲸报告

声明:本号对转载、分享、陈述、观点保持中立,目的仅在于行业交流,版权归原作者所有。如涉版权和知识产权等侵权问题,请与本号后台联系,即刻删除内容处理。

汇聚平凡 共筑伟大